Enviar comentarios

Motores de aire de pistón neumático: análisis técnico y guía de aplicación

2025.09.08

2025.09.08

Noticias de la Industria

Noticias de la Industria

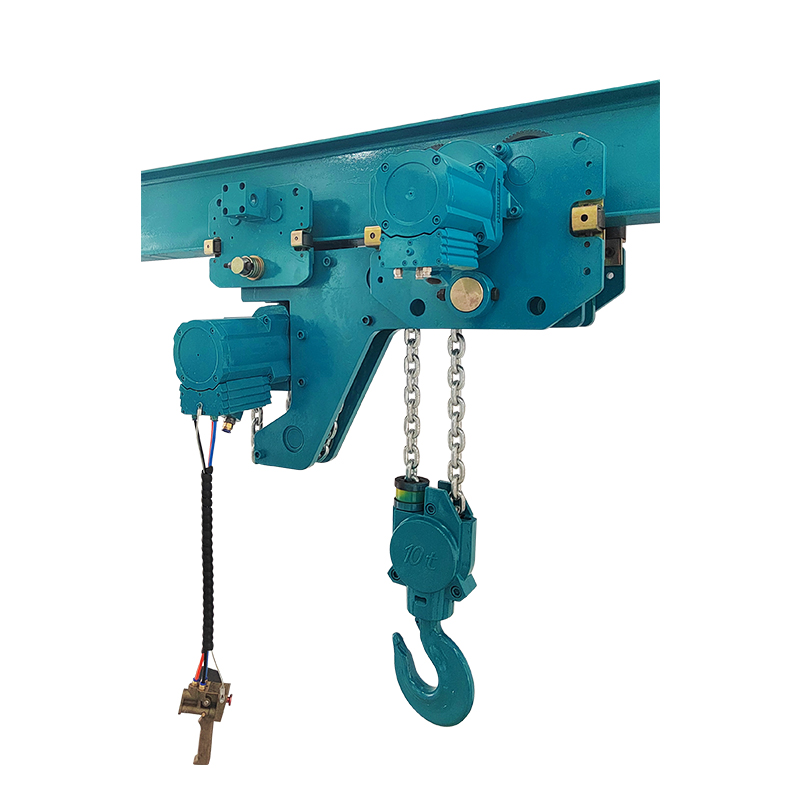

En los sistemas de producción industrial modernos, el rendimiento de las unidades de energía determina directamente la eficiencia y la estabilidad de los procesos de producción. Como dispositivo de accionamiento que usa aire comprimido como su fuente de alimentación de núcleo, motores de aire pistón neumático , con sus características técnicas y adaptabilidad únicas, están reemplazando gradualmente las unidades de energía tradicionales y se convierten en una solución de potencia central para muchas industrias. En comparación con los motores eléctricos e hidráulicos, su adaptabilidad a las condiciones de funcionamiento específicas, la seguridad y las ventajas de costos a largo plazo los convierten en una opción clave para las actualizaciones tecnológicas en el sector industrial. Demuestran una fuerte competitividad, especialmente en aplicaciones que requieren los niveles más altos de confiabilidad y seguridad del equipo.

I. Principios técnicos de los motores de aire pistón neumático: desde la conversión de energía hasta la garantía de rendimiento

La lógica técnica central de los motores de aire de pistón neumático se basa en la transmisión de energía y la conversión mecánica de aire comprimido. Todo su flujo de trabajo se centra en los dos objetivos de "utilización de energía eficiente" y "potencia de salida estable". Desde una perspectiva técnica, sus componentes centrales incluyen el bloque de cilindros, el ensamblaje del pistón, el mecanismo de accionamiento del cigüeñal, el sistema de control de válvulas y el sistema de sellado y protección. Estos componentes trabajan juntos para garantizar una conversión de potencia eficiente y una salida continua.

Cuando el aire comprimido ingresa al motor, el sistema de control de la válvula controla con precisión el momento y la presión de la distribución del flujo de aire de acuerdo con un programa operativo preestablecido, entrega uniformemente aire a alta presión a cada cámara de cilindro. Este aire de alta presión genera un empuje dentro del cilindro, conduciendo el pistón en movimiento al recíproco. Este movimiento lineal del pistón se convierte en movimiento de rotación del cigüeñal a través de la coordinación de la biela y el cigüeñal, que finalmente genera potencia. En este proceso, la precisión del sistema de válvulas afecta directamente la eficiencia de conversión de energía. Un diseño de válvula de alta calidad minimiza la pérdida de flujo de aire, lo que permite convertir más energía de aire comprimida en energía efectiva. También reduce las fluctuaciones de presión durante el funcionamiento del motor, asegurando la velocidad de salida estable.

La tecnología de sellado es fundamental para el rendimiento de los motores de aire neumático de pistón. Debido a que el aire comprimido es propenso a la fuga, el sistema de sellado del motor utiliza materiales de sellado especiales, de alta presión y resistentes al desgaste. Esto no solo evita efectivamente la fuga de aire y el desperdicio de energía, sino que también evita que las impurezas externas ingresen al motor, protegiendo los componentes del núcleo del desgaste. Además, el ajuste preciso entre la pared interna del cilindro y el pistón reduce la pérdida de energía causada por la fricción mecánica, mejorando aún más la eficiencia operativa general del motor y garantizando un rendimiento estable incluso bajo una operación a largo plazo de alta carga.

II. Ventajas de rendimiento de los motores de aire pistón neumático: competitividad central para aplicaciones industriales

Al seleccionar los sistemas de energía industrial, los motores de aire pistón neumático se destacan debido a su gama de ventajas de rendimiento adecuadas para aplicaciones industriales complejas. Estas ventajas los convierten en un apoyo crucial para una producción eficiente para muchas empresas.

El excelente rendimiento de seguridad es una de las ventajas competitivas centrales de los motores de aire neumáticos de pistón. Debido a que funciona con aire comprimido, elimina el riesgo de chispas, altas temperaturas y otros peligros durante la operación. Esto le permite funcionar de manera segura y confiable en ambientes de alto riesgo como las minas de petróleo, químicos y carbón, donde están presentes gases o polvo inflamables y explosivos. Esto elimina la necesidad de equipos complejos a prueba de explosión, reduciendo los costos de los equipos y evitando que ocurran accidentes en la raíz. Por el contrario, los motores eléctricos tradicionales en estos entornos no solo requieren una inversión significativa en equipos a prueba de explosión, sino que también conllevan el riesgo de accidentes causados por fallas eléctricas.

La tolerancia ambiental también es una ventaja clave. El diseño simple del motor de aire del pistón neumático y la falta de componentes eléctricos complejos le permiten adaptarse a una gama más amplia de condiciones de funcionamiento, incluida la temperatura, la humedad y la concentración de polvo. Ya sea que funcione en talleres metalúrgicos de alta temperatura, entornos de almacenamiento en frío o sitios de construcción polvorientos, mantiene una operación estable sin la degradación o falla del rendimiento debido a factores ambientales.

También cuenta con una fuerte resistencia a la interferencia electromagnética, lo que le permite operar normalmente incluso en entornos electromagnéticos fuertes, como la transmisión de potencia y las estaciones base de comunicación. Esta característica le brinda ventajas inigualables sobre las unidades de poder tradicionales en entornos desafiantes.

Además, los bajos costos operativos y la facilidad de mantenimiento son razones clave por las que las empresas eligen motores de pistón neumático. Su estructura interna es principalmente mecánica, lo que resulta en un número relativamente pequeño de componentes, lo que resulta en una velocidad de falla mucho más baja que los motores eléctricos con sistemas eléctricos complejos o motores hidráulicos que requieren circuitos de aceite hidráulico. El mantenimiento de rutina solo requiere inspecciones regulares de componentes de sellado y eliminación de impurezas de los pasajes de aire, eliminando la necesidad de reparaciones complejas por parte de técnicos especializados, reduciendo significativamente los costos de mantenimiento. Además, los componentes centrales se construyen a partir de aleaciones de alta resistencia y resistentes al desgaste, lo que resulta en una vida útil superior a la de las unidades de potencia tradicionales de la misma potencia. Esto reduce efectivamente la frecuencia de reemplazo del equipo, reduciendo los costos de adquisición de equipos y reduciendo las pérdidas de tiempo de inactividad.

Iii. Estrategias de selección de motor de aire del pistón neumático: puntos clave para satisfacer las necesidades prácticas

Para las empresas, seleccionar un motor de aire de pistón neumático que se adapte a sus necesidades de producción es crucial para garantizar una operación eficiente de equipos y evitar el desperdicio de recursos. Por lo tanto, durante el proceso de selección, las consideraciones integrales desde múltiples perspectivas son cruciales para garantizar que el equipo seleccionado esté perfectamente alineado con el escenario de aplicación real.

El rendimiento del poder es la consideración principal durante la selección. Las empresas deben determinar los parámetros de potencia, torque y velocidad del motor de aire de pistón neumático que requieren según los requisitos de carga, los requisitos de velocidad de funcionamiento y el tiempo de funcionamiento continuo de sus equipos de producción. En general, el par de salida y la velocidad de un motor de aire de pistón neumático están inversamente correlacionados: un mayor par corresponde a una velocidad más baja y viceversa. Por lo tanto, en los escenarios de producción de baja velocidad y de carga pesada, se deben preferir motores de alto torque para garantizar una potencia suficiente para el equipo. En escenarios de alta velocidad y carga de luz, se pueden seleccionar motores de alta velocidad para cumplir con los requisitos de velocidad de operación del equipo. Al mismo tiempo, también es importante prestar atención a la presión operativa nominal del motor para garantizar que coincida con la presión del sistema de aire comprimido existente de la compañía. Esto puede evitar una potencia de potencia motora insuficiente debido a los desajustes de presión, lo que podría afectar la eficiencia de producción.

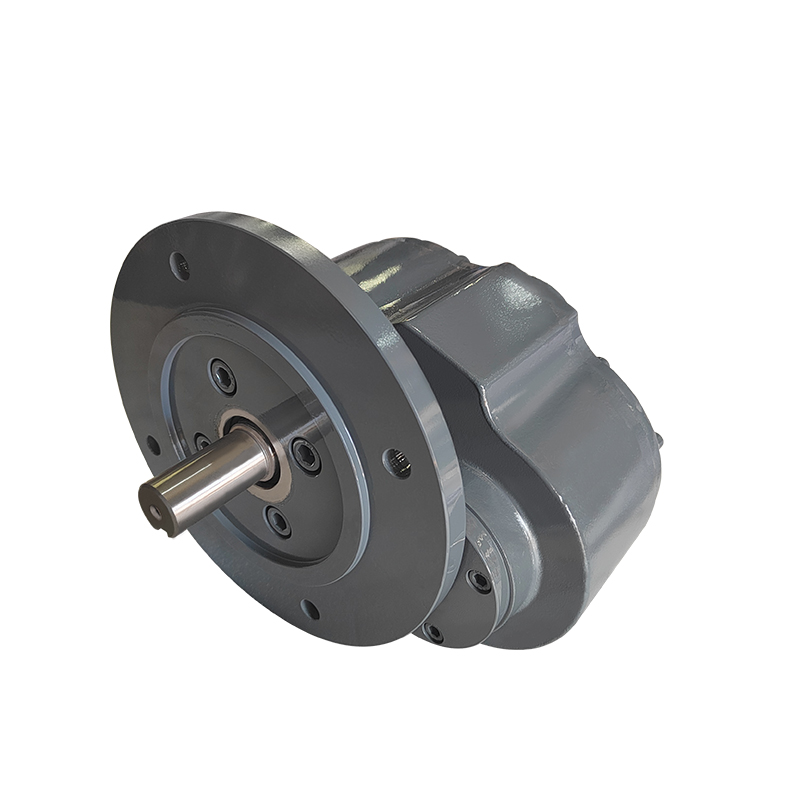

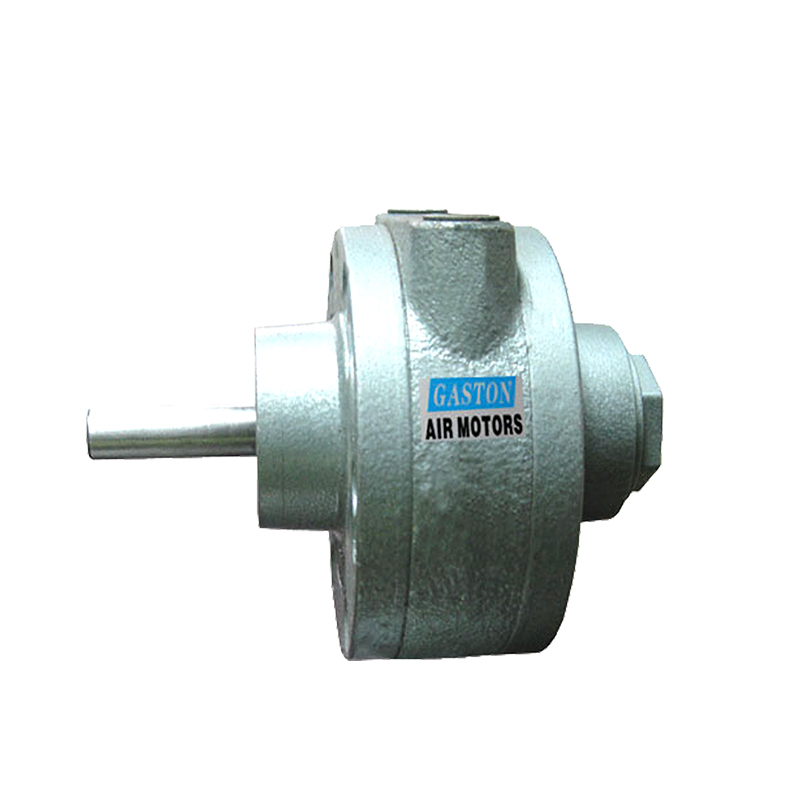

La selección de tipo estructural debe considerarse junto con el escenario de instalación y uso. Los motores de aire de pistón neumático se clasifican en varios tipos estructurales, incluidos horizontales, verticales y con bridas, dependiendo del método de instalación. Estos motores difieren en el espacio de instalación, los métodos de montaje y los escenarios aplicables. Las empresas deben seleccionar el tipo estructural apropiado basado en el espacio de instalación, el diseño y la conveniencia operativa de sus equipos de producción. Por ejemplo, se puede seleccionar un motor horizontal con un tamaño compacto y opciones de montaje flexible para equipos con espacio limitado. Por otro lado, un motor montado en la brida proporciona una posición de montaje más segura para equipos grandes y fijos, reduciendo la vibración durante la operación y asegurando la operación estable.

El soporte del sistema auxiliar también es crucial. El funcionamiento adecuado de un motor de aire de pistón neumático depende de un sistema de suministro de aire comprimido estable. Por lo tanto, al seleccionar un modelo, considere la purificación de aire comprimido, el diseño de las vías respiratorias y el soporte de componentes de control. La humedad e impurezas excesivas en el aire comprimido puede causar corrosión y desgaste en los componentes internos del motor, afectando su vida útil y su rendimiento. Por lo tanto, es necesario un equipo de filtración de aire apropiado. El diámetro y la longitud del conducto de aire también afectan la eficiencia de suministro de aire comprimido. Si el diámetro del conducto es demasiado pequeño o la longitud es demasiado larga, se producirá una pérdida de presión excesiva, reduciendo la potencia de salida del motor. Por lo tanto, los parámetros del conducto de aire deben diseñarse adecuadamente en función de la distancia de consumo de aire y instalación del motor. Dependiendo de los requisitos de control del proceso de producción para la velocidad del motor y la potencia de salida, los componentes de control auxiliar, como las válvulas de regulación de presión y las válvulas de control de flujo, también son necesarios para controlar con precisión el estado operativo del motor y satisfacer las necesidades de diferentes procesos de producción.

Como un dispositivo de energía industrial de alto rendimiento, seguro y confiable, los motores de aire pistón neumático juegan un papel cada vez más importante en los sistemas de producción industrial modernos. Su excelente rendimiento de seguridad, fuerte adaptabilidad ambiental y bajos costos de operación y mantenimiento los convierten en una fuente de energía ideal para muchas industrias. Con la innovación tecnológica continua y los escenarios de aplicación en expansión, los motores de aire pistón neumático proporcionarán un apoyo aún más fuerte para las empresas para lograr operaciones de producción eficientes, seguras y rentables en el futuro, impulsadas por la tendencia de la automatización industrial y la producción verde.

English

English русский

русский Français

Français Español

Español 中文简体

中文简体 عربى

عربى