Enviar comentarios

Mezcladores neumáticos impulsados por aire: revolucionando los procesos de mezclado industriales

2024.10.15

2024.10.15

Noticias de la Industria

Noticias de la Industria

En el ámbito industrial moderno, los procesos de mezcla desempeñan un papel fundamental. Ya sea que se trate de industrias petroleras, químicas, de recubrimientos, de tintas, de resinas, médicas, alimentarias o químicas diarias, un equipo de mezcla eficiente es la clave para garantizar la calidad del producto y la eficiencia de la producción. En los últimos años, los mezcladores neumáticos accionados por aire ( Mezcladores neumáticos accionados por aire ) han surgido gradualmente en estas industrias con sus ventajas únicas y se han convertido en la primera opción de muchas empresas.

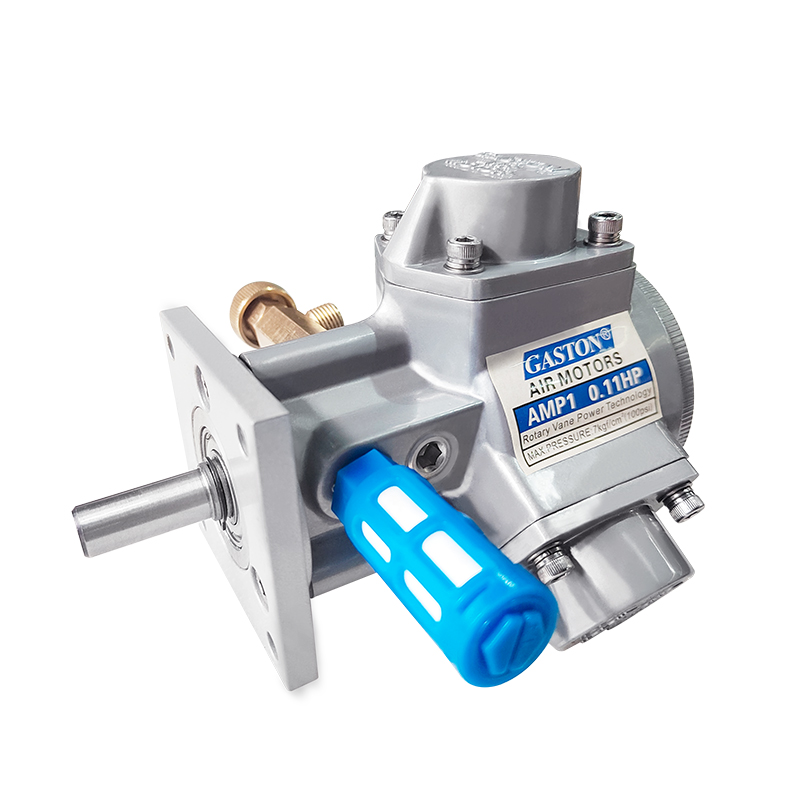

Los mezcladores neumáticos se componen principalmente de motores neumáticos, ejes mezcladores, manguitos de conexión e impulsores mezcladores. El motor neumático es el componente principal de potencia del mezclador neumático. Según su estructura, se puede dividir en motores neumáticos de palas y motores neumáticos de pistón. El motor neumático de paletas tiene una estructura simple y puede lograr una mezcla a alta velocidad, pero el consumo de aire es grande; mientras que el motor neumático de pistón es relativamente grande en tamaño y peso, tiene un par de arranque alto, es adecuado para mezclas a baja velocidad y tiene un consumo de aire pequeño.

En comparación con los mezcladores eléctricos tradicionales, los mezcladores neumáticos tienen importantes características de protección contra explosiones. Su energía proviene del aire comprimido. Durante el funcionamiento, el motor tiene un efecto de autoenfriamiento y puede funcionar de forma continua durante mucho tiempo sin generar chispas ni altas temperaturas. Por lo tanto, tiene una ventaja de seguridad incomparable en entornos inflamables y explosivos como las industrias química y petrolera.

Los mezcladores neumáticos también tienen regulación continua de velocidad. Al controlar la apertura de la válvula de entrada o la válvula de escape, es decir, controlar el flujo de aire comprimido, la potencia de salida y la velocidad del motor se pueden ajustar fácilmente para lograr una regulación de velocidad y un ajuste de potencia precisos. Esta característica hace que los mezcladores neumáticos funcionen bien en procesos que requieren diferentes intensidades de mezclado.

Los mezcladores neumáticos también pueden lograr rotación hacia adelante y hacia atrás. Al cambiar las direcciones de entrada y salida de aire del motor neumático a través de la válvula de control, la dirección de rotación del eje de salida se puede cambiar instantáneamente, cumpliendo así diferentes requisitos de mezcla en procesos complejos.

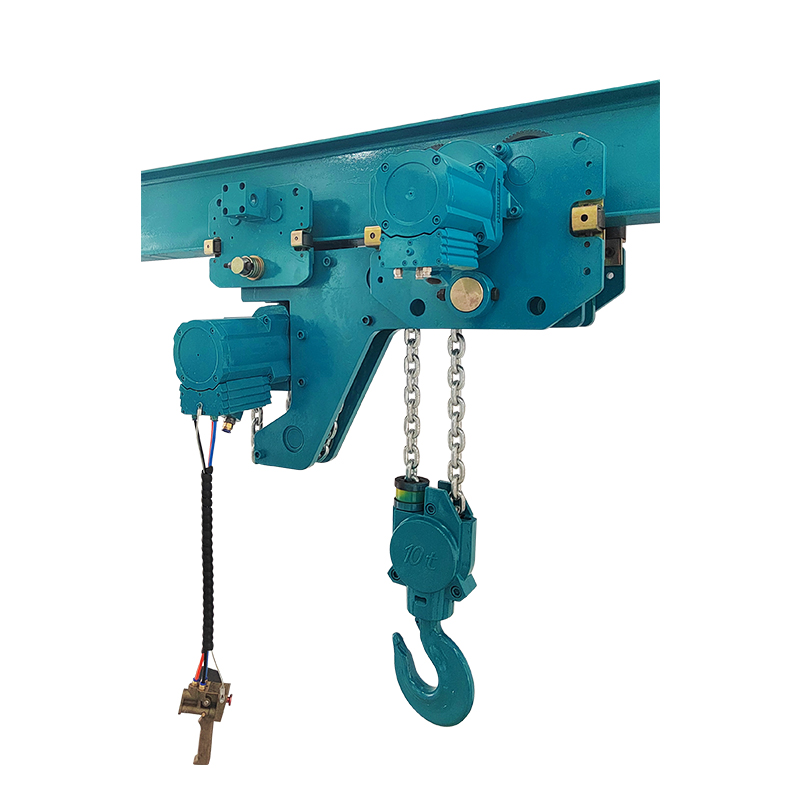

Los mezcladores neumáticos se han utilizado ampliamente en muchos campos industriales debido a sus ventajas únicas. En las industrias química y del petróleo, los mezcladores neumáticos se utilizan para mezclar diversos productos químicos inflamables y explosivos; en las industrias de recubrimientos y tintas, se utilizan para asegurar la dispersión uniforme de pigmentos y aditivos; En las industrias alimentaria y química diaria, los mezcladores neumáticos se utilizan para elaborar diversas pastas, líquidos y productos semisólidos.

Con el avance continuo de la tecnología industrial, la demanda de mezcladores neumáticos personalizados está aumentando. Muchas empresas han comenzado a ofrecer soluciones de mezcladores neumáticos personalizadas para satisfacer las necesidades específicas de diferentes clientes. En respuesta a las necesidades de mezcla de los grandes tanques de almacenamiento, se pueden diseñar mezcladores de tambor neumáticos especiales para adaptarse a tanques de almacenamiento de diferentes materiales y capacidades; En respuesta a los requisitos de mezcla en procesos específicos, la forma y el material del impulsor se pueden ajustar para lograr el mejor efecto de mezcla.

English

English русский

русский Français

Français Español

Español 中文简体

中文简体 عربى

عربى